运行中的管理及维护

应建立完善的运行管理规章制度。管道运行前后,应对套筒补偿器芯管进行一次维护,去除表面污垢和锈蚀,并涂一层防锈油脂,保证芯管轴向移动自如。定期检查套筒补偿器运行情况,如发现补偿器泄漏,应及时修补。

4 泄漏原因及处理方法

4.1 泄漏原因

套筒补偿器的泄漏往往不是密封材料出现问题造成的,而是由于施工安装不当、运行中管道偏离设计位置等原因造成的。因此,造成套筒补偿器受扭矩作用,才是导致其泄漏的根本原因。

固定支座基础下的原土或回填土与侧面回填土耐压强度不一致,在固定支座上方地面处有动载荷或静载荷都会使固定支座产生偏转,此偏转产生的扭矩通过管道传递给套筒补偿器导致其泄漏。钢管长度一般为12m,在满足最大安装长度要求时,需要多根直埋保温管道焊接组成,实际上这是一条折线的管道。由于管道地基耐压能力不一致,在管道上方地面出现不均匀的动载荷或静载荷时,管道下沉不均匀,导致套筒补偿器泄漏[2]。

4.2 处理方法

① 可注入柔性填料套筒补偿器

可注入柔性填料套筒补偿器一旦出现泄漏,维修人员应把靠近泄漏处的注料口螺栓卸下,采用专用补料枪注填柔性填料,注入量以堵住泄漏为准。

② 填料环(直埋型)套筒补偿器

填料环(直埋型)套筒补偿器发生泄漏后,可调节填料环法兰上各螺栓松紧程度,直到不泄漏为止。对于采取直埋敷设的填料环(直埋型)套筒补偿器,由于没有操作空间,只好临时在套筒补偿器周围进行开挖,满足操作空间,完成二次密封。

1 概述

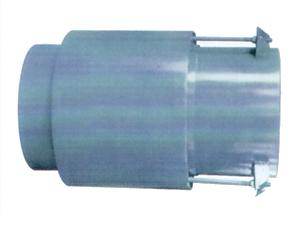

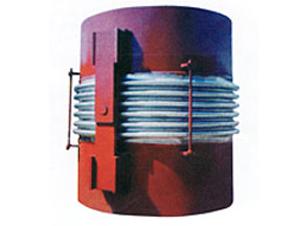

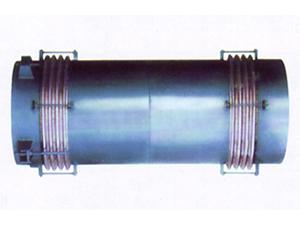

补偿器是保证直埋供热管道安全运行的重要装置,目前国内采用的补偿器包括波纹管补偿器、套筒补偿器等。套筒补偿器结构合理,具有自导向功能,保证补偿器始终沿轴向伸缩,具有良好的抗失稳性,补偿量大,密封材料具有良好的耐热性、密封性。套筒补偿器可在不停止供热的情况下进行检修,施工简便可靠。目前,套筒补偿器已占有相当的市场份额,而且很有发展前景。

套筒式补偿器是最古老的管道补偿器,有多种形式。多以盘根及密封填料为密封材料的第一、第二代套筒式补偿器,由于它的补偿量大,阻力小,成本低,筒体寿命长等诸多优点,在上世纪七十年代前就在供热管网中得到广泛的应用。但随着城市集中供热的快速发展,直埋敷设管网越来越体现出占地面积小、施工快捷、节约工程造价等优势,随之而来对套筒补偿器的要求也越来越高,如:安全性好、寿命长、安装方便、能够直埋,安装运行之后不需维护等。为了更好的适应适应供热管网有补偿直埋敷设技术和满足供热管网日益发展的需要。近几年来,依据我国建设部1994年发布的CJ/T3016.2-94《城市供热用焊制套筒补偿器》行业标准,并根据波纹管式和老式套筒式补偿器在供暖管网使用中存在的诸多不足,经过几年的研制、实践和不断的改进提高,通过不断创新、优化产品结构、结合客户使用过程中反应的实质情况,采用全新设计(双密封)、全新工艺(双保险),特别是密封材料采用日本东丽株式会社生产的碳纤维材料(耐高温1200℃ 耐腐蚀比不锈钢还要抗腐、耐磨擦强度2000MPa、耐疲劳),芯管根据使用情况采用不绣钢材料绝对与管道同寿命,或者芯管表面采用镀鉻处理。结构优化升级主要表现在压盖法兰上设有弹簧自动密封装置,外壳壁厚是芯管壁厚的2倍,并且芯管壁厚大于管网壁厚,在它端部加工成一定角度的斜面,然后由压盖,芯管表面组成三角形空间,密封圈装在里面,由于芯管与外壳的滑动间隙极小,所以密封圈质量是不会丢失的,只会有与芯管表面的磨损,而芯管表面是经过镀鉻处理,光洁度极高,磨损量很小,即使在十年后有一定的机械磨损,但在一个完整的密封空间里,由于螺栓的予紧力作用下和弹簧自动张力下它依然紧贴在芯管表面可正常发挥作用。

免责声明:以下信息由企业自行提供,内容的真实性、准确性和合法性由发布企业负责。锅炉信息网对此不承担任何保证责任。